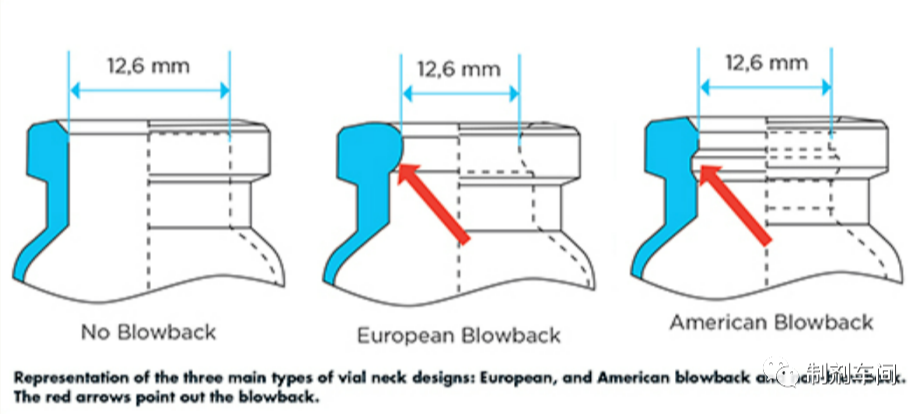

GMP附录1无菌药品第13条:轧盖前产品视为处于未密封状态,根据附录一非最终灭菌产品的无菌生产操作示例中,要求在B级背景下的A级转运和操作,以保护产品。那轧完盖就属于完全密封状态了吗?那轧盖应该要达到什么样的密封状态? 参考《化学药品注射剂包装系统密封性研究技术指南(试行)》,注射剂包装系统密封性符合要求,通常是指包装系统已经通过或能够通过微生物挑战测试,广泛意义指不存在任何影响药品质量的泄露。但是任何事情都不是绝对的,所以密封完整性并不是完全不漏,而是允许存在一定的泄露,但是应基于科学研究和风险评估,应考虑包装组成和装配、产品内容物以及产品在其生命周期中可能暴露的环境等确定最大允许泄露限度。 轧盖的目的是在压紧瓶颈处胶塞的同时通过轧盖机对铝盖的作用,锁死胶塞和瓶颈密封状态且保持胶塞处于弹性状态,从而保证产品在长时间内的完整性和无菌性。未轧盖的产品,可能产生如胶塞容易脱落/弹出或胶塞与瓶颈的密封性不好等情况,存在产品污染的风险,因此应规定产品压塞后至轧盖的储存环境和时间,压塞后也应尽快轧盖,减少容器及容器内的溶液被污染的风险。 组成西林瓶密封系统的内包材主要是铝盖(或铝塑组合盖)、胶塞和西林瓶,根据相关的标准对不同内包材的信息(图纸尺寸等)描述如下: 图1-1 注射瓶冷冻干燥胶塞

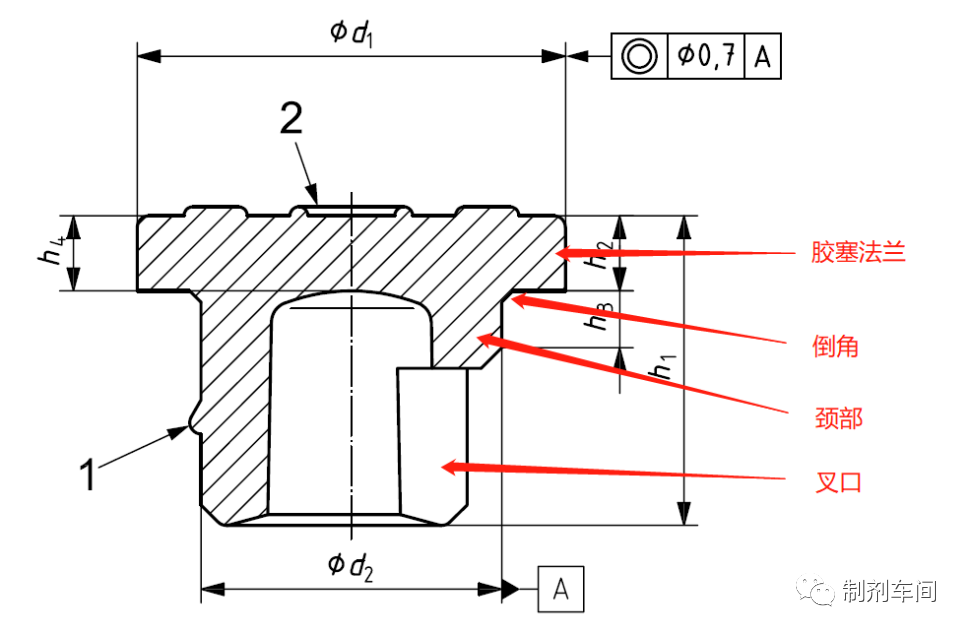

图1-1 注射瓶冷冻干燥胶塞

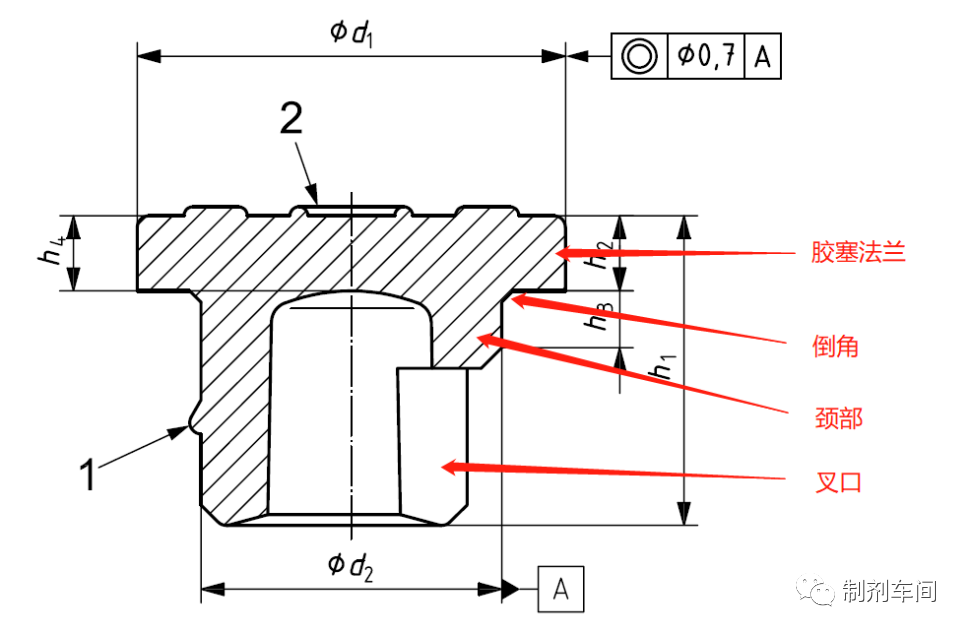

图1-1是注射瓶冷冻干燥用胶塞(以下简称冻干胶塞),可以把其分为四个部分:胶塞法兰(冠部)、倒角、颈部及叉口。图1-2 注射小瓶用胶塞

图1-2 是注射小瓶用胶塞(以下简称水针胶塞),与冻干胶塞的结构基本相同,不同的是水针胶塞的颈部较短且没有叉口。

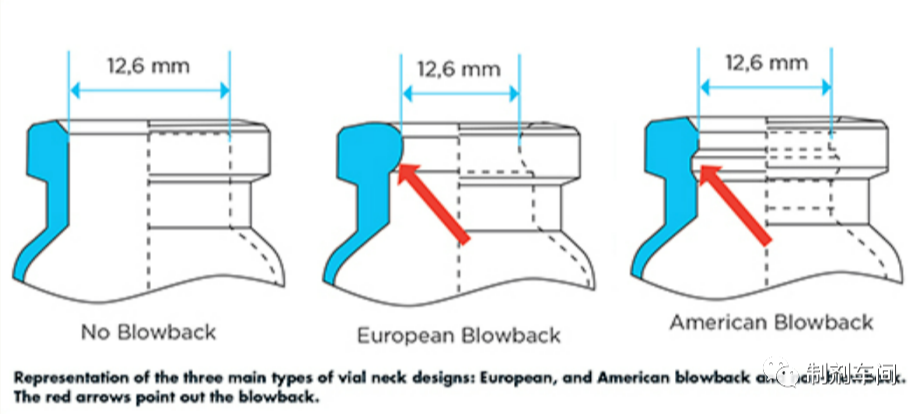

图2-1是西林瓶的结构示意图,在瓶口的位置有倒角。针对于不同产品的西林瓶在结构上也稍有不同(如图2-2),比如用于冻干的西林瓶通常有防跳塞功能,也可以在轧盖后增加轧盖后容器的密封性。

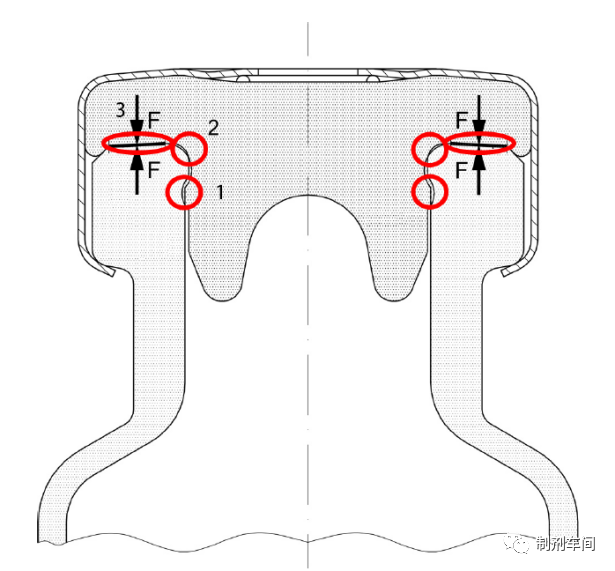

图3-1 冻干胶塞与西林瓶密封示意图

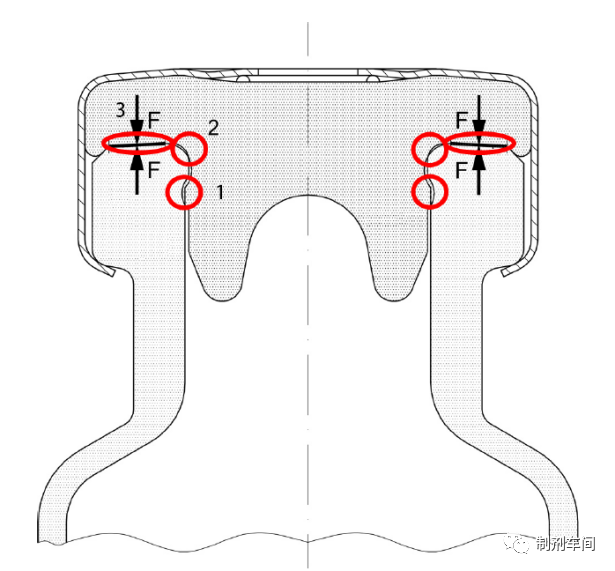

图3是胶塞与西林瓶的密封示意图,通过图3可以看出,胶塞与西林瓶的密封结合处有3处,第1处是胶塞的颈部外壁与西林瓶颈部的内壁;第2处是胶塞的倒角与西林瓶的倒角;第3处是胶塞法兰与西林瓶的瓶口平面。而胶塞颈部与西林瓶颈部的密封靠胶塞的弹性进行自密封(以20R西林瓶举例,西林瓶瓶口内径的尺寸12.6±0.2mm,对应的胶塞颈部(冷冻干燥用胶塞叉口上方)外径是13.0mm,可以看出胶塞颈部外径的尺寸略大于西林瓶的颈部内径),是胶塞与西林瓶的主要密封。而倒角处、胶塞法兰与西林瓶瓶口处的密封需要施加一定的外力才可以密封。所以可以理解为胶塞颈部与西林瓶之间的密封为主要密封,而胶塞法兰、胶塞倒角与西林瓶之间的密封为辅助密封。中国GMP指南第二版第9章轧盖也有说明:“胶塞与西林瓶的密封部位主要是西林瓶的瓶口内侧和胶塞开口上方的侧面进行匹配密封(胶塞和西林瓶是硬性密封,胶塞的塞颈直径大于西林瓶的瓶口内径尺寸)。”也就是图3中1号密封位置。

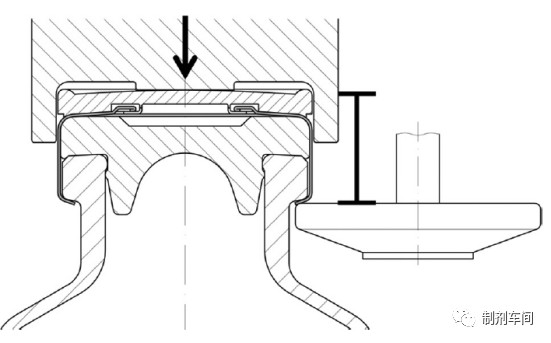

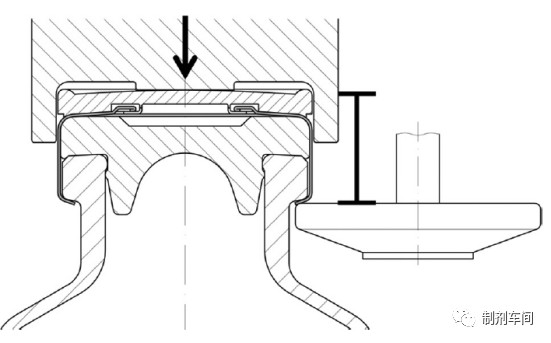

图4 ISO8362-1-2018 注射容器及附件.管制玻璃注射瓶通过图4可以看到,西林瓶的瓶口平面与西林瓶瓶口颈部并不是垂直的,而是有一定的角度,所以加塞后即使压塞了,胶塞法兰与西林瓶瓶口之间依然存在一定的缝隙,这点通过图3右侧的显微放大图也能看到。所以当胶塞法兰上没有施加一定压力时,此位置存在泄漏的可能性比较大。因为机械加工精度的原因,西林瓶瓶口平面并不是完全平整的,如果放大可以看出表面是凹凸不平的。橡胶的另一个特性是粘性流动,轧盖时轧盖机施加一定的压力,使胶塞发生形变,胶塞与西林瓶瓶口紧密结合,胶塞的粘性流动,使胶塞填补了西林瓶表面的缺陷,所以轧盖的作用并不是仅仅为了保持胶塞不掉落,也起到了补充密封的作用。 轧盖是通过轧盖机对密封组件施加一定的压力,并通过一定的方式轧紧瓶颈处已压的胶塞,从而保证产品在长时间内的密封性和无菌性。将铝盖放置在玻璃瓶上后,通常有两种不同的轧盖方法:旋压卷边和紧压力卷边。下图是轧盖的运转图示。

图5 轧盖示意图

轧盖效果确认需要确定轧盖机可用于密封组合(container closure system,CCS)的参数,由于密封组合的规格尺寸不同,即使是相同的轧盖设备也会有不同的参数,包括轧盖压力、轧刀高度、轧刀角度等等。在进行轧盖效果确认时,需要结合不同的参数(如速度、轧盖压力和机械设定)对完成轧盖的产品进行检查。 我们说的轧盖效果反映到两个方面:外观效果和密封性。轧盖效果的检查分为轧盖机性能确认时的效果检查和生产过程中的效果检查。轧盖机性能确认过程的轧盖效果确认是为了确认轧盖参数可用于生产使用,而生产过程中的轧盖效果则是作为IPC(in-process control,生产过程控制)以保证产品质量的效果。不同阶段的轧盖效果因确认的目的不同,对检查的要求和时效性不同,所采用的方法一般也不同,如IPC是为了更好地和及时地监测生产过程,需要时效性更高的方法,而性能确认则时效性要求可以比较低。 外观效果的参考接受标准:整个组合系统完整,如果是冻干产品,粉饼没有被破坏;没有丢塞;铝盖完好,塑料部分(如有)没有丢失;铝边卷曲后过渡圆滑,卷边没有褶皱,没有多层次卷边;图6中(a)为轧盖良好的产品,(b)(c)(d)为展示的部分缺陷类型。对于这部分的接受标准,性能确认可以采用和生产过程控制同样的接受标准。

图6 轧盖后的样品

对于轧盖机性能确认的密封性检查,可采用的密封性检查方法较多,有概率性方法(如微生物挑战法、色水法等)和确定性方法(如高压放电法、激光顶空分析法、压力衰减法、真空衰减法等)。选择方法时可以根据企业的实际情况进行,对于方法的更多信息可见CDE 《化学药品注射剂包装系统密封性研究技术指南(征求意见稿)》。 除了外观检查以外,在生产过程中我们通常还会进行抽检,检查轧盖的“松紧度”,避免出现影响密封完整性的不利因素。国内通常检查的方法是:三指法或扭力矩,首先需要明确的是这两种方法无论是哪一种方法都不能用于密封性检查,其中弊端在下面会详细介绍。既然不能用于密封性检查,那么目前生产上还使用这两种方法的意义是什么呢?首先了解一下这两种方法:三指法:三指法的操作方法是一手抓住瓶,另一只手的大拇指、食指、中指卡住瓶盖的边缘呈三角直立,向一方轻轻拧盖,以拧不动为合格。该方法主观性较大,与操作人员的操作技能和熟练程度密切相关。且测试结果只能定性,不能定量,使得该方法局限性比较明显。 扭力矩:扭力矩法是通过扭力矩检测仪来实现的,扭力矩检测仪利用机械方法抓取铝盖(特别是复合铝盖),在抓取时会附加摩擦力,且此摩擦力远远大于“三指法”,因此在检查扭力矩前,已经破坏了初始轧盖状态(即附加摩擦力会破坏轧盖原始状态),此时再用扭力矩法检查的话,原来轧盖完好的包装可能会被误认为是不良品,导致废品率提高。另外,轧盖的松紧度很难和扭力矩法测试的结果形成相关性,也很难将扭力矩法测试结果与各种CCIT方法(包括高压放电、激光顶空等方法)进行关联。且USP 1207.3中扭力矩法是被定义为用于螺纹封口包装(通常是HDPE塑料瓶)的检测方法。

图7 USP <1207.3>扭力矩测试方法介绍

关于扭力矩测试目前笔者找到的两个出处:一份是GMP指南《无菌药品》-2010第9章“轧盖”技术要求中“宜对轧盖后产品进行取样,检查产品的密封完好性,如检测铝盖的扭力矩”。另一份是JB/T20005.4-2013 玻璃输液瓶轧盖机中关于轧盖质量要求是“轧盖后轧口应光滑无折皱,锁紧扭力大于2N·m,合格率大于99%”,而这份标准是适用于50~1000ml的玻璃输液瓶。JB/T 20008.3-2012 抗生素玻璃轧盖机中关于轧盖质量的检查中没有扭力矩的要求。这几份资料均是2010版GMP发布时候的资料,距现在已有十几年的时间,因此在参考时应注意其适用性。

前面的两种方法是很难与CCIT进行关联的,因为三指法具有很强的主观性,无法进行量化,扭力矩受到的影响因素较多,也很难与CCIT进行关联,因此使用这两种方法是无法直接判断轧盖后产品的密封性是否完好。在目前的生产中还在使用这两种方法的考虑是:可以作为产品密封性保证的一个手段,如果轧盖比较松的话,胶塞有可能会发生移动,从而导致密封性出现问题。虽然精确度不够,但通过实时的监测可以及时发现问题并进行纠正。

既然这两种方法都不太科学,也不太合理,那是否有更科学、更合理的方法呢?有,那就是USP 推荐的残余密封力(Residual Seal Force,RSF)。关于这部分介绍,会在制剂生产--轧盖(2)中进行详细介绍,在第2部分中同时也将介绍“轧盖机参数设置及确认”敬请期待。

图1-1 注射瓶冷冻干燥胶塞

图1-1 注射瓶冷冻干燥胶塞