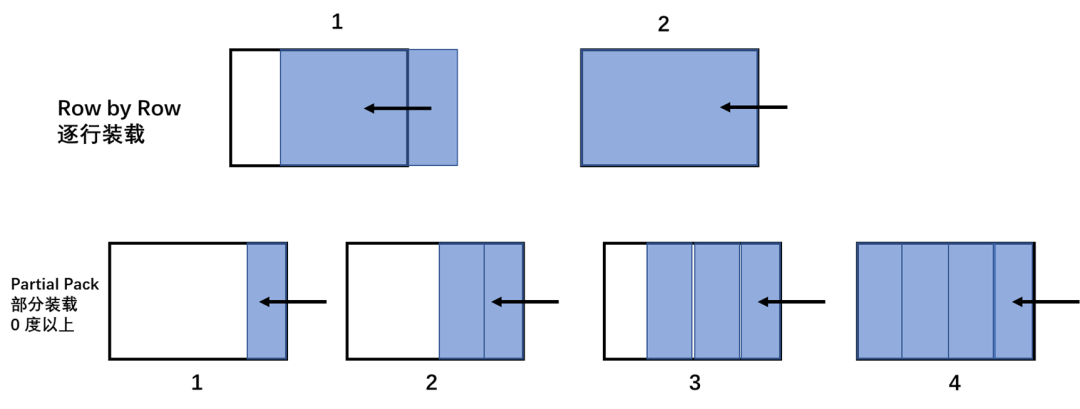

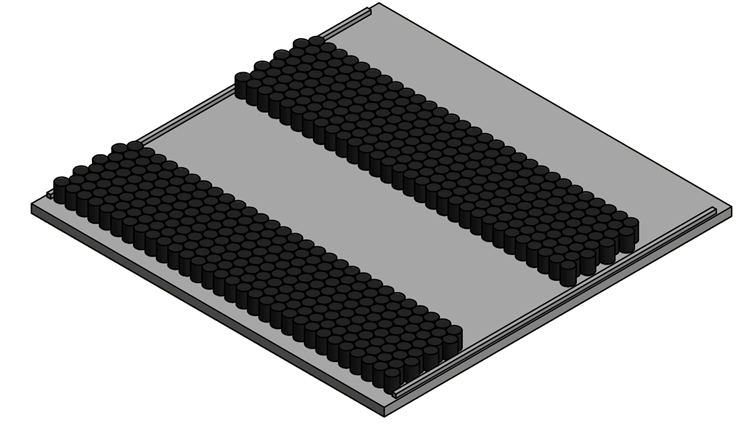

常温:板层温度与灌装间环境温度接近或者略低,但不会低于露点温度以下,例如10-15°C。 低温:对于一些温度敏感的产品或需要速冻的剂型,会遇到考虑低于常温条件的设定,此时低温装载根据工艺要求,又分为低于露点温度(例如4-8°C)和低于霜点温度(低于0℃)两种情况。有些产品需要在很低温度下装载到预冷冻的板层上,甚至远低于0℃。比如低至-40°C,这有可能已经低于产品的关键温度,这就意味着,先装载上的产品会比后装载的产品会获得更多的冷冻时间。

举报

提交

取消

为帮助审核人员更快处理,请填写举报原因:

评论

匿名

提交

取消

匿名

{{item_parent.created_at}}

置顶

批准

驳回

编辑

等待审核

已驳回

回复

{{item_parent.show_reply_list ? '收起回复' : '查看回复'}}({{item_parent.children.length}})

编辑

提交

取消

写回复

匿名

提交

取消

{{item_children.from_user}} 回复 {{item_children.to_user}}

{{item_children.created_at}}

批准

驳回

编辑

等待审核

已驳回

回复

编辑

提交

取消

写回复

匿名

提交

取消

举报

提交

取消

为帮助审核人员更快处理,请填写举报原因: