在药物灌装过程中,可能由许多不同的原因导致产生玻璃微粒Glass particles。其中,灌装线上的西林瓶破损 Breakage,被普遍公认为是颗粒产生和污染的来源之一。但事实上,在常规的灌装操作中,西林瓶之间的玻璃间接触 glass-to-glass contact也可能会是产生颗粒的直接原因。在PDA的文章中,康宁公司Corning的科学家认为,大量颗粒生成是灌装线上西林瓶之间摩擦滑动接触和碰撞事件的结果。

摩擦滑动

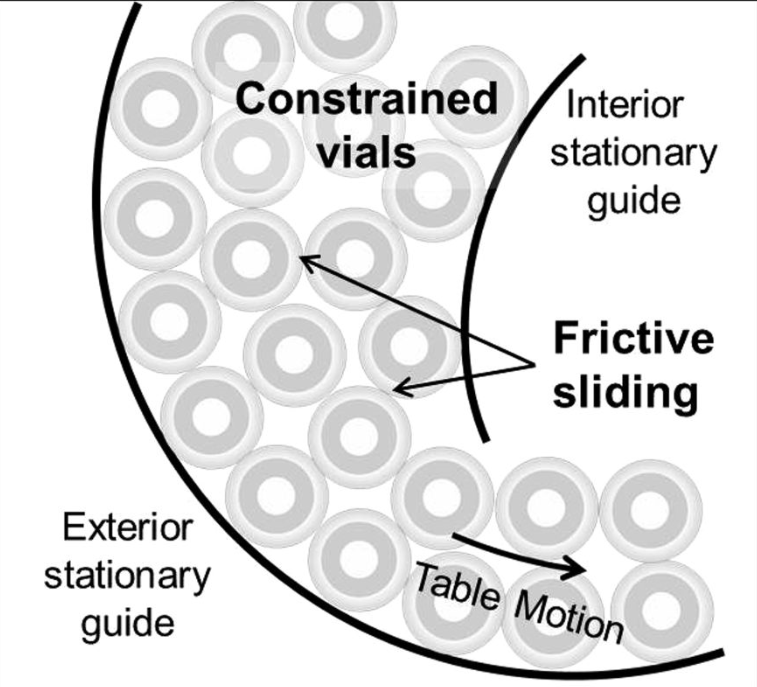

在药物灌装操作期间,大量西林瓶受到固定导轨的限制,彼此保持不断地滑动接触,导致低速相互作用,例如常用的理瓶转台(如下图)。在这种情况下,由于西林瓶堆积量比较多,伴随较大质量,从而产生的力可能也会相对较强。低速与施加的高压作用力在已经相互接触的西林瓶上相结合,会导致很大程度上的相互摩擦滑动作用,而西林瓶之间的摩擦可能会在瓶子表面产生明显的划痕,进而飞溅出玻璃颗粒。这个过程被称为摩擦滑动接触。

相互碰撞

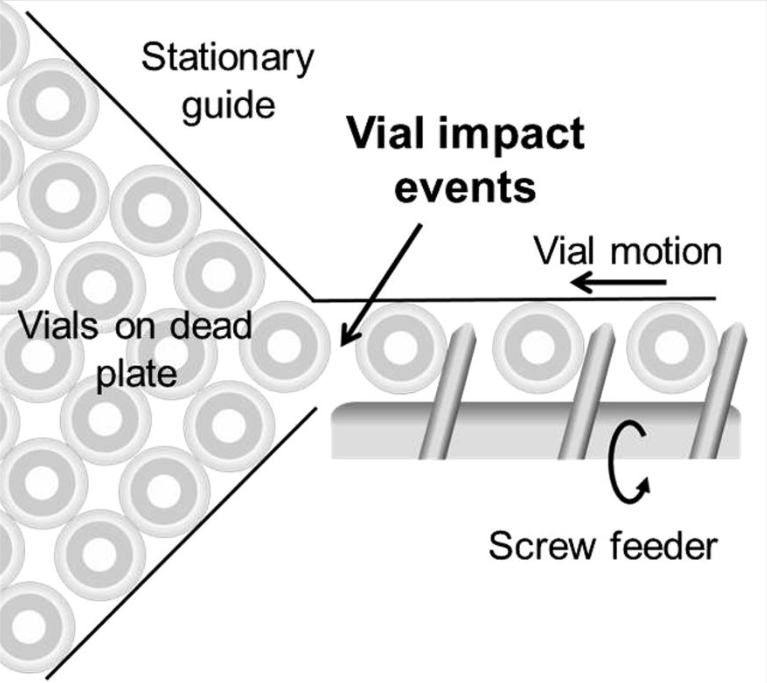

除了摩擦滑动接触外,生产线中西林瓶之间的碰撞也可能是微粒产生的重要来源。这种情况常发生在“有动力区”和“无动力区”相接的过渡位置上,例如一些洗瓶机和隧道的连接处,洗瓶机出料星轮或螺杆将瓶子推至连接“死板”上(Dead plate),如下图。在这种情况下,星轮或螺杆通常会以恒定速度,让西林瓶进入前面静止或缓慢移动的大量累积的西林瓶群组中,导致西林瓶之间发生碰撞。

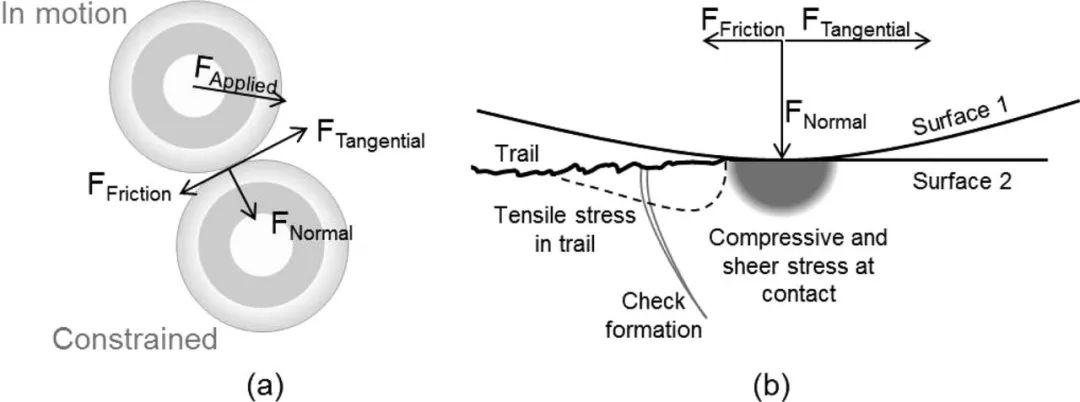

机械接触造成的玻璃表面损伤是压痕断裂力学领域的一个常见课题。理论上在高载荷下,当施加的应力超过材料的局部强度时,机械接触造成可能会造成玻璃表面损伤。在接触区域,施加的应力会导致广泛的微破裂和颗粒生成,并导致表面粗糙。而接触轨迹中产生的张力和接触区域的应力都与施加的载荷和材料之间的摩擦系数(Coefficient of friction,COF)成正比。

从宏观(a)和微观(b)两个角度,说明西林瓶之间滑动接触时产生的力和应力。拉伸应力和剪切应力的大小都与材料之间的COF成正比。

与许多材料系统相比,清洁玻璃表面之间的COF特别高。而生产过程,在进入灌装线的隔离器或RABS之前,通常要进行清洗和干热灭菌去热原,这使得瓶子表面非常干净,COF范围为0.9至1.0。作为参考,该水平与干燥条件下柏油路面上轮胎的水平相当。这种高COF水平导致局部接触(剪切)应力和拉伸应力成比例升高,这是颗粒生成的理想条件。

如果知道灌装线上西林瓶玻璃间接触是颗粒物的风险来源之一。企业就应有义务识别、理解和控制关键工艺因素,并实施控制、记录和检查,以降低外来颗粒物风险。当然,这些步骤并不能完全解决问题的根本原因。

通过对根本原因的深入了解,知道低COF外表面可以对产品质量和安全产生重大的积极影响。那么探索新的材料和方法,就可以大大减少玻璃颗粒污染的产生机制,从而降低药品的污染风险。因此,提供西林瓶低COF外表面为解决玻璃颗粒污染带来了一个解决思路和方案。

为帮助审核人员更快处理,请填写举报原因:

为帮助审核人员更快处理,请填写举报原因: