利用MINITAB统计软件进行PDATR60(工艺验证生:命周期方法)中统计学分析操作

PDATR60为制药工艺验证(PV)生命周期方法的实施提供实用指南。而其中的关于统计学应用的方法非常有实际意义。其附件8.0中提供了在验证中使用统计学的步骤和示例。但是这些统计学方法在实际工作中怎么实现,并没有给出相应的方法。广大制药同行仍然不知晓具体进行统计学分析,故而,本文利用统计软件工具Minitab20来一步一步演示如何实现:

一、计算批内及批间正常公差区间

(一)PDATR60原文:批内及批间正常公差区间

8.1.3 批内及批间正常公差区间

l 验证中普遍用到统计学公差区间。例如,轧盖工艺的一个验证标准是“证明至少 99%的批松开力矩均在标准限度且有 90%置信度”。计量型数据的普通公差区间因子在许多统计软件都可以查到并应用。可以使用专业的软件以优化计算出期望的置信区间。整个工艺变化的普通公差区间会越来越复杂,他们包括了批内以及批间的变化。标准普通公差区间因子假设数据中只有一个总体。然而,由于每一批都是一个单独的总体,因此大多数 PPQ 包括了多个总体。

l 如果批间无显著的差异,处理多个批次最简单的方法是合并数据。ANOA(方差分析)用于比较批 均数。批内的差异用 Levene /

Brown-Forsyth, Bartlett, Cochran, 或 Fmax 检验进行比较,也可以用多

项混合测试。如果批间没有显著差异或批间方差分量没有统计学意义,那么就可以使用合并后数据 的标准普通正常公差区间。每批的样本量以及批数量由统计学决定并足以检测到任何批间的变化。

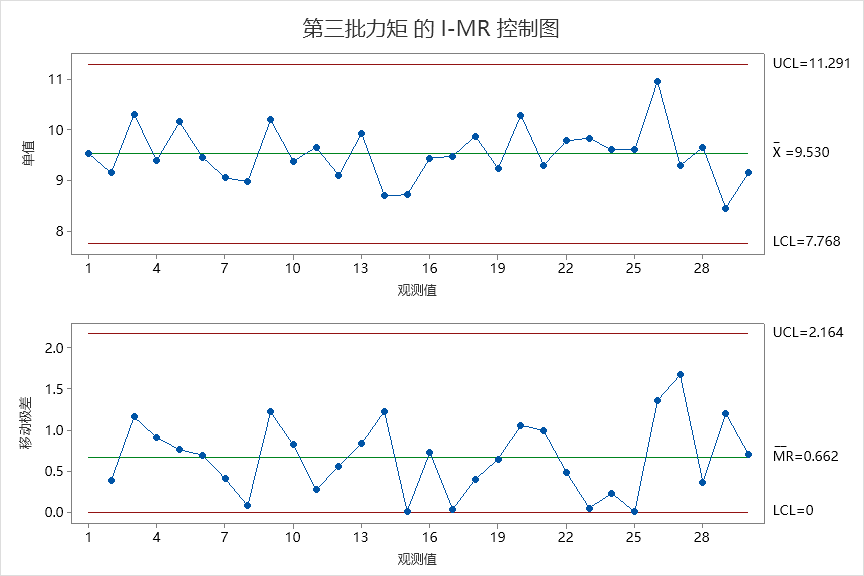

l 举例:小容量注射剂产品的瓶盖松开力矩的标准是 8.0-12.0 英寸磅。阶段 1 有限的数据表明标准偏差在 0.5 左右。产品松开力矩的 AQL(可接受质量限度)为 1.0%。那么 PPQ 的可接受标准则为至少99%(1 减去 AQL)的瓶盖松开力矩在指标内,置信度为 90%PPQ 中用 3 个批次来评价批内以及批间的变化。每个 PPQ 批次用 30 个样本量来检测批间以及批内的变化,置信度为 90%(58)。取样测试始终贯穿 3 个 PPQ 批次的每一批,并且每一批都符合可接受标准。已使用 I/MR(单值-移动极差)统计过程控制(SPC)图表明每一批工艺均受控。每一批正态性检验表明没有明显的非正态性。由于 ANOVA 和 Levene 检验表明

3 批无显著差异,数据就可以合并在一起。90 个测试结果的平均值为 9.59,标准偏差为 0.51..99%总体在 90%置信度普通公差区间为 9.59±2.872 ×

0.51=(8.13,11.05).此区间在标准限度 8.0-12.0 以内。因此,PPQ 显示至少 99%的力矩有 90%置信度是符合预期指标的。

(二)

MINITAB操作

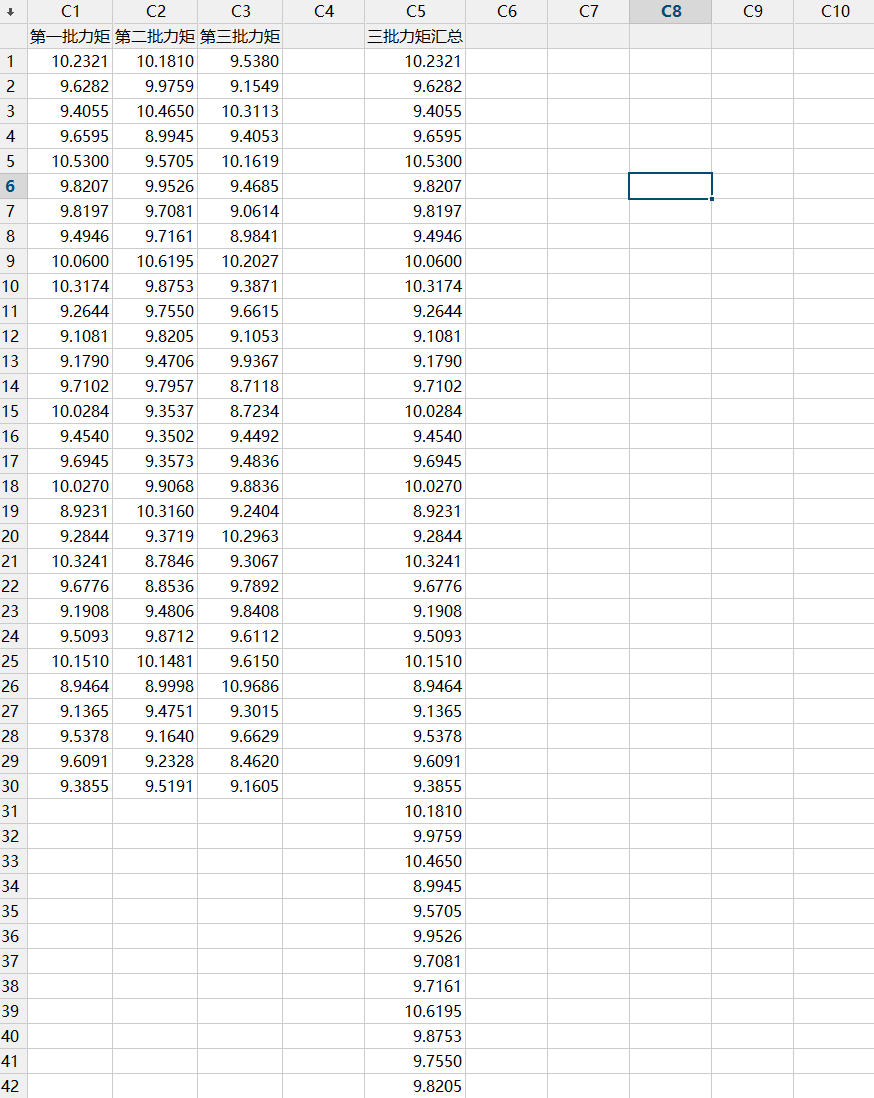

1.依据给出的参数模拟数据如下。

l 每一批正态性检验表明没有明显的非正态性:符合正态分布(TR60原文是每一批分别进行正态性检验,我这里是汇总数据之后进行正态性检验。)

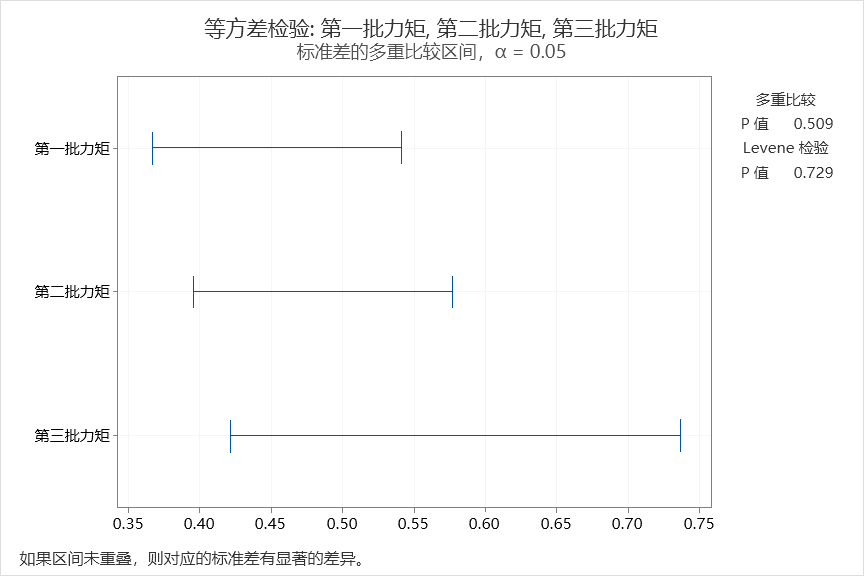

l 等方差检验(方差分析的前提):方差无差异

l 统计过程控制(SPC)图表明每一批工艺均受控

l 进行方差分析:由于 ANOVA 和 Levene 检验表明

3 批无显著差异,数据就可以合并在一起

l 原文结论:99%总体在 90%置信度普通公差区间为

9.59±2.872 ×0.51=(8.13,11.05).此区间在标准限度 8.0-12.0 以内。因此,PPQ 显示至少 99%的力矩有 90%置信度是符合预期指标的。

用MINITAN计算以上结论,使用公差区间法:

99% 公差区间

|

变量 |

正态方法 |

非参数方法 |

取得的置信度 |

|

三批力矩汇总 |

(8.119, 11.083) |

(8.462, 10.969) |

22.7% |

获取的置信水平仅适用于非参数方法。

结论:99%的数据在(8.119,~11.083)之间,在标准限度 8.0-12.0 以内,

二、计算统计过程控制图

(一) PDATR60原文:

大多数的 SPC 参考文献都建议收集 20-30 组数据来计算控制限以评估工艺是否受控。可以从 3 批或 更多批中取 30 组的样本。对于 3 批来说,可以将每批分为 10 组合理子群并取样。然后计算 SPC 图 的限度并对工艺进行统计学控制评估。使用批次的数量就取决于 SPC 图检测到非期望的批间变化的 能力。

如果每批只有 1 个测试结果,例如批含量或罐内溶液的 pH,那么 20-30 组就可以变为

20-30 批。这 在 PPQ 中很少可行。另一种方法是选择小的批次数量,比如 5-10 批,然后建立初步的 I/MR 控制图。 如果显示工艺受控,那么PPQ就是完整的并且将控制图延伸至阶段3 以确认CPV 中的长期统计控制。

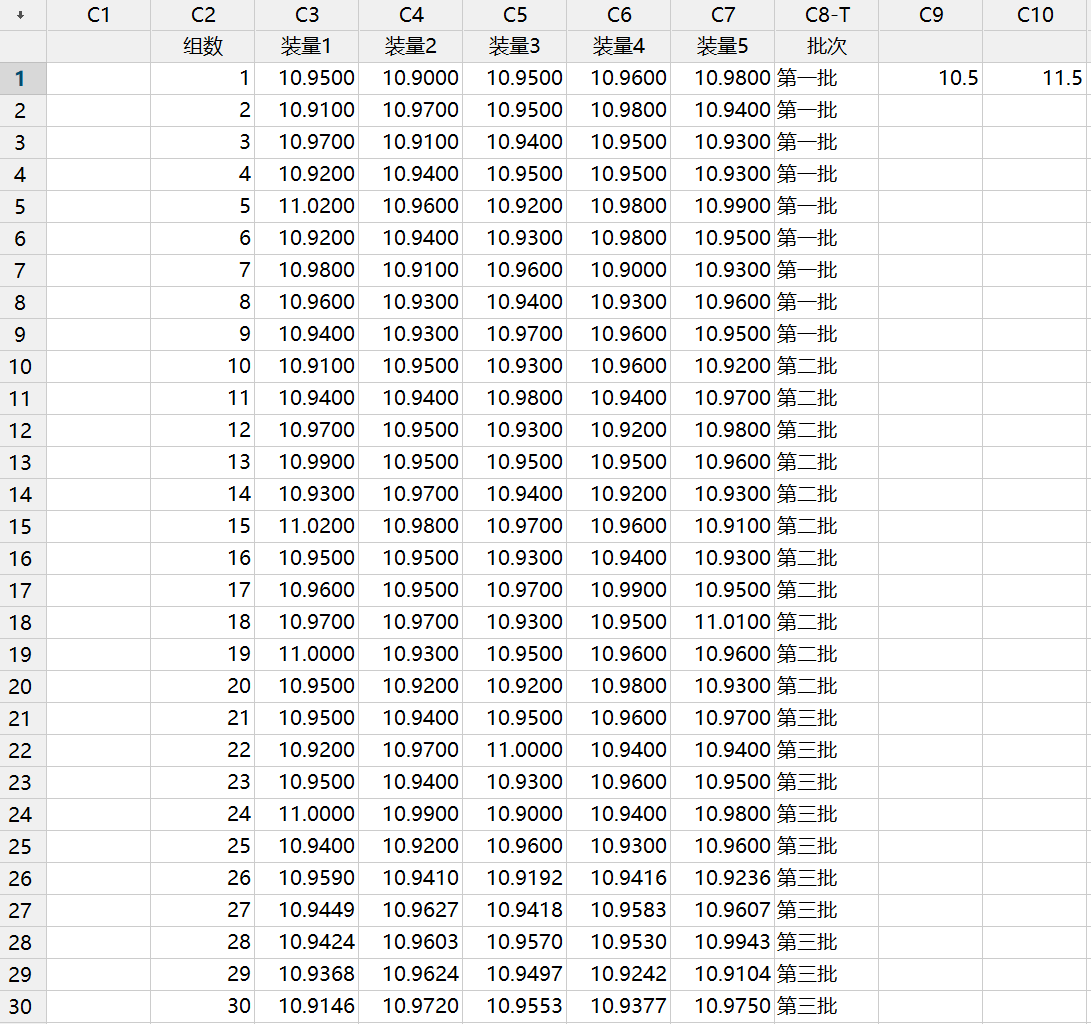

举例:某小容量注射剂产品的装量标准是10.5~11.5,进行三批验证。每批抽取10组数据,每组5个样本测量值,

制作控制图

控制图现实过程稳定,没有任何失控的数据。

三、Ppk, Cpk工艺能力指标

(一)

原文

在统计学上最常用 Ppk(见图 6.2.2.1.3-1)来评估长期工艺稳定性。Ppk 的可接受的值基于工艺特性的关键性,但一般使用 1.0 和 1.33。其他更小或更大的取值可以根据涉及到的风险因子来决定。Ppk的可接受标准可以基于点估计(定值估计)或单侧较低的置信区间。如果批间有显著的变化,在用统计学软件计算 Ppk使用置信区间时多加注意。大多数统计学软件程序并没有考虑批间的变化,并可能给出较宽松的置信区间,而这显然太过于狭隘了

举例:小容量注射剂产品的灌装体积标准限度为 98-102。PPQ 可接受标准为每次的 Ppk≥1.0,同时, 总工艺的 Ppk≥1.0,置信度为 95%。为了检测出批间标准偏差,其为批内标准偏差的一半,置信度为 90%,需要从 5 个 PPQ 批次中每批取 33 个样本

5 批中收集的数据使用控制图、直方图、正态性检验、Levene 检验以及 ANOVA 进行分析。这些分析 表明 5 批的数据可以合并。5 批中每一批的 Ppk 均大于 1.0。合并后的数据计算出的 Ppk为 1.14,95% 下置信区间为 1.03。因为每一批均符合其 Ppk要求且整个工艺的 Ppk 下置信区间在可接受限度 1.0 以 上,所以该 PPQ 满足其可接受标准。

另外一种计算参数 Ppk置信区间的方法是要求连续 4 批或 5 批并且每一批均符合其 Ppk可接受标准。 例如,4 个 PPQ 批次,其中每一批 Ppk

均≥1.0,工艺中值 Ppk≥1.0 的置信度在 90%以上。5 批的置信 度则在

95%以上。

举例:某小容量注射剂产品的装量标准是10.5~11.5,进行三批验证。每批抽取10组数据,每组5个样本测量值,

1.

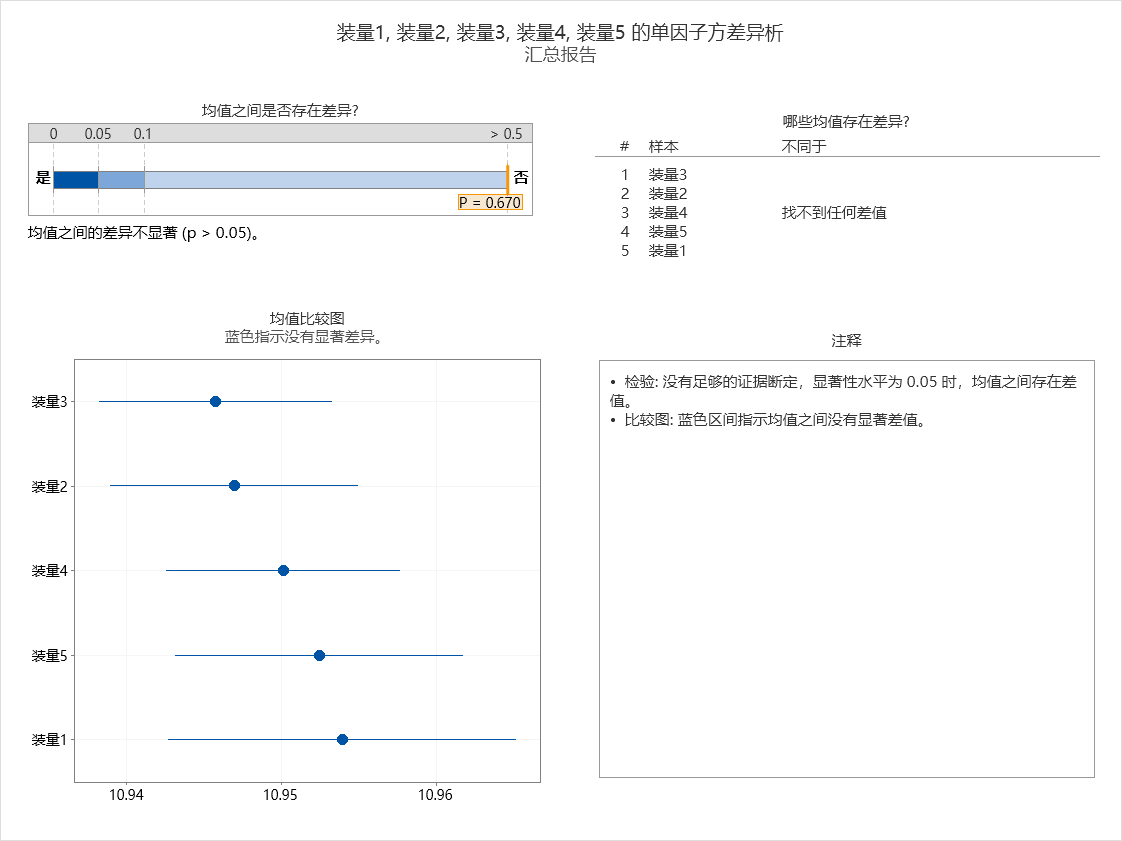

进行方差分析,考察是否可以合并

批间没有显著性差异,可以合并

2.

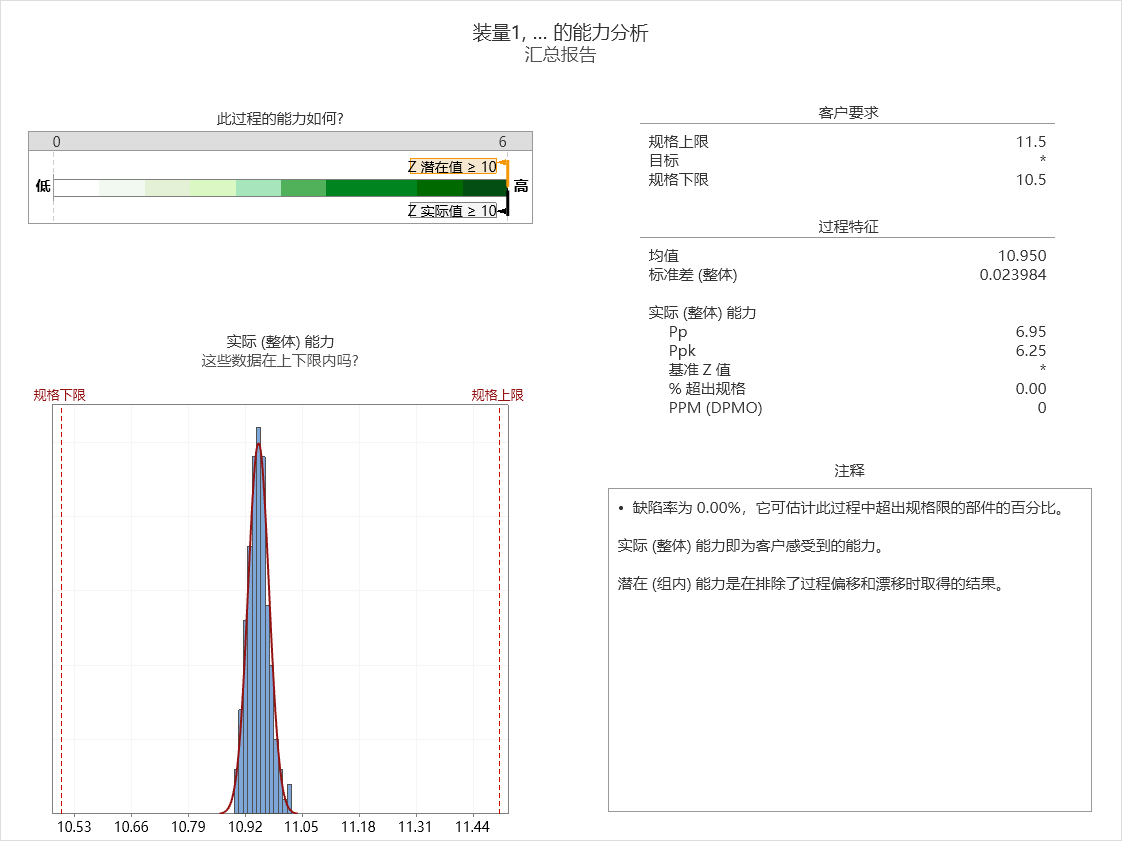

计算PPK(CPK)

PPK=6.25符合要求。

为帮助审核人员更快处理,请填写举报原因:

为帮助审核人员更快处理,请填写举报原因:

这篇文章太有含金量了,值得仔细学习。

猫哥,Respect!