1999年 Pharmaceutical Research 曾刊登发表过一份论文,文章研究分析喷雾干燥(Spray Drying)和喷雾冷冻干燥(Spray Freeze Drying)两种工艺所制吸入剂微粒的差异。

对于吸入剂而言,剂型的成功与否取决于粉末的分散性,即粉末的物理属性,如物料属性、微粒粒径/分布、微粒形状以及水份含量。这些物理属性将影响颗粒内部内聚力和表面黏附力,内聚力强可避免颗粒崩解为可进入肺部深处的微小粒径,控制黏附力则可以保证颗粒的良好流动性和减少药物容器內的粉末残留量。无论怎样,最终追求的是最佳空气动力学粒径(aerodynamic diameter),空气动力学粒径Da,可简单看做物理粒径Ds与密度P的一个关系。

我们很好理解,同样的物理粒径,密度高度高的比密度低的微粒空气动力学粒径大,换句话说,其空气动力性要比密度低的微粒差。

所以如果控制在一定范围内的物理粒径前提下,对于同一物料,改善粉末微粒的密度,对提高空气动力学有显著帮助。

文章以Genentech的重组衍生人源化抗IgE单克隆抗体和重组人脱氧核糖核酸酶为测试样品,两种产品浓度50g/L且均加入定量的糖类赋型剂。然后分别用喷雾干燥和喷雾冷冻干燥两种形式制作粉粒,

喷雾干燥:

进风温度:100~105摄氏度,干燥风量1000L/分钟,喷雾流量1050L/小时,药液供给量:15ml/分钟,过程中汽流出口温度控制在50~55摄氏度。

喷雾冷冻干燥:

将药液基于喷雾流量1050L/小时进行雾化,和以15ml/分钟药液供给量进行5ml/分钟的超声波雾化,各自通过气流送入液氮环境速冻。然后将所冻颗粒送入冻干机内继续预冻在-50度一小时,继而在真空环境下2小时逐步升温至-25度,维持40小时,随后4小时逐步升温至20度进入解析干燥,并维持20小时完成冻干。

测试结果

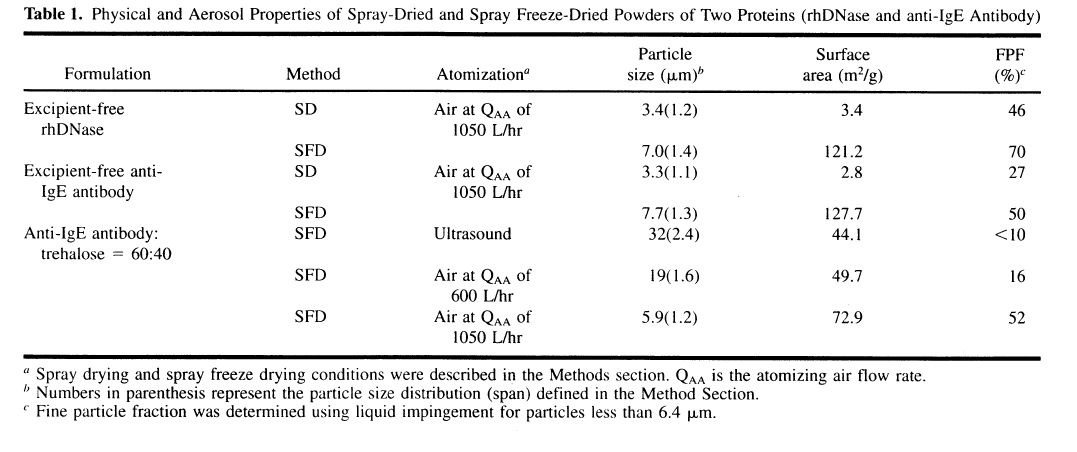

两种工艺所产生的微粒有较为明显的物理和空气动力学属性上的区别,参见下表:

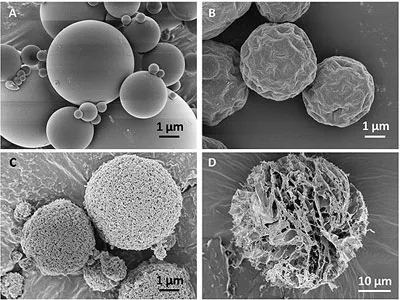

喷雾液滴直径约为10μm,喷雾干燥热风去除水分后,粒径缩为3μm;而喷雾冷冻干燥得益于速冻工艺维持液滴形态,干燥过程中也并未明显影响原有形状和粒径,并且喷雾冷冻干燥得到的微粒成多孔结构,然而喷雾冷冻干燥颗粒密度为喷雾干燥颗粒的九分之一,因此虽然喷雾冷冻干燥颗粒物理粒径比喷雾干燥的粒径大,但最终换算成空气动力学粒径,却比其小(文中计算得2.7μm,而喷雾干燥所得颗粒空气动力学粒径为3.5μm)。所以从空气动力学角度,喷雾冷冻干燥所得微粒大小更适合吸入剂。

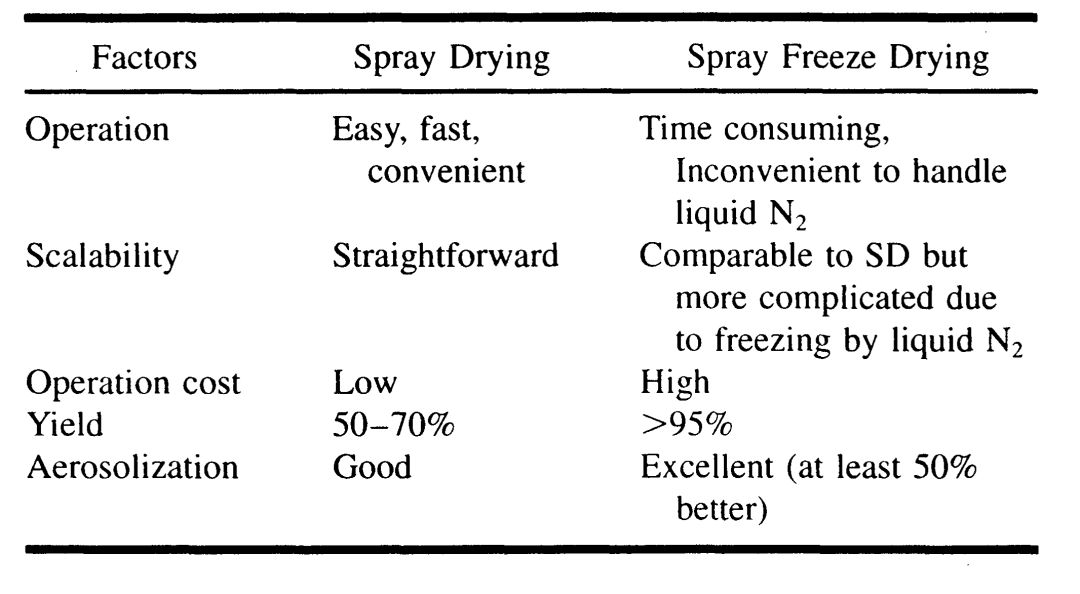

从工艺角度上,可以看出,喷雾干燥工艺步骤相对简单快速,而喷雾冷冻干燥由于需要冻干工艺步骤,耗时相对较长,且工艺相对复杂。

但这并不意味着喷雾冷冻干燥只带来了运营成本的提高,如果考虑到喷雾冷冻干燥所得颗粒的良好空气动力属性,对于吸入剂,其相对高成品/良品率,又可视为比喷雾干燥更具经济价值的工艺方法。

另外,虽然文中并未对两种工艺所得药剂得生化属性进行对比分析,但喷雾冷冻干燥相比喷雾干燥,没有高温加热过程,对于蛋白类药物或大分子生物药物,对其成品稳定性应更有帮助。

此篇论文刊于1999年,距今已经20年,但时至今日,据笔者了解虽然有多家公司提供喷雾冷冻干燥设备,但这种工艺至今也未能实现大规模工业化生产。诚然,文章以吸入剂剂型为研究对象,但不可忽视的是,研究所得出的流动性高的结论,和其对蛋白稳定性的帮助,也许在可期的将来,经过“量”的积累,喷雾冷冻干燥工艺会在生物制剂无菌粉末分装领域带来“质”的影响。

参考文献:Protein Inhalation Powders: Spray Drying vs Spray Freeze Drying,Maa YF1, Nguyen PA, Sweeney T, Shire SJ, Hsu CC. 1999 Pharmaceutical Research

作者:Shengyi

来源:拾西 公众号

日期:2020年7月20日

为帮助审核人员更快处理,请填写举报原因:

为帮助审核人员更快处理,请填写举报原因: