在常规的灌装生产时,可能会发生灌装机停机,而且这种情况很难避免,所以才有了设备效率的评价标准,对于整线而言,效率是多台设备单机效率的累积,换句话说,任何一台设备的停机都会导致停止灌装行为。

由于停机时间是由不同原因引起,因此在不确定的时间内,灌装针末端可能发生产品干燥现象,对于浓度高的大分子产品,在水分挥发且未完全干燥之前,会形成一层粘性膜,其很容易逐渐变厚,有弹性、甚至凝固。

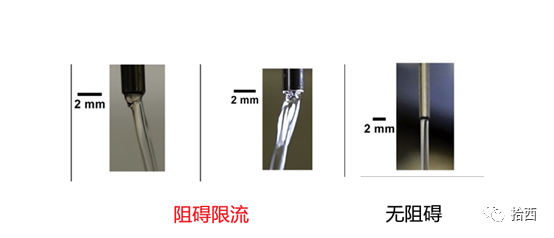

从而导致灌装机重新启动后,出现灌装流量受到“限制”的现象。为了实现无任何问题的大规模灌装,减少浪费,就应必须避免液体流动受到限制。

影响干燥程度的因素:

流体性质有两个重要属性对灌装特性和制剂干燥有影响:粘度 Viscosity 和 接触角 contact angle

粘度越大越容易形成较厚的干燥凝结物。而产品浓度相对较高(大于等于100 mg/mL),带来的结果就是粘度偏高。下图是60%蔗糖溶液和单克隆抗体产品A溶液在0,3小时和24小时干燥后状态的对比。

接触角是指在气、液、固三相交点处所作的气-液界面的切线,表示流体与基础表面的相互作用,这也与界面张力有关系;低接触角表明界面具有亲水性,而高接触角则表明界面具有疏水性。

比如,对比不锈钢材质和玻璃材质的灌装针,玻璃展现了更大的亲水性。而牛血清白蛋白比单克隆抗体或水(无论不锈钢还是玻璃材质基面)显现了更明显的亲水性。

亲/疏水性对流体在灌装针尾端的形态会有着重要的影响。而产品在灌装针尾端的不同形态,会带来不同的干燥速率。

水份的挥发所形成的“环”状堆积物从灌装针横截面圆的边缘开始,向中心“生长”,很显然,小管径灌装针比大管径灌装针更容易/更快地形成限流的阻碍。而且有意思的是,通过实验表明,提供洁净保证的垂直单向气流UAF会“加速”干燥的过程。

另外,有试验结果表明,停机频次比停机时长对药液干燥堆积量的影响更大,换句话说,高频率的短时间停机比低频率的长时间停机,更容易堆积形成干燥物。比如,下图中,24次5分钟的停机所形成的干燥凝结膜要多于4次30分钟停机的情况。

生物制品目前大部分使用蠕动泵进行灌装,蠕动泵通过加速度acceleration和速度 velocity两个变量对液体进行输送和控制。同时,灌装针的运动和液体的流动必须协调匹配,以提供一个“干净”的灌装过程,其中灌装针缩回并保持与液位的恒定距离,从而与液面没有接触(相距太近),或导致不需要的飞溅/起泡/气泡(相距太远)。此外,应尽量减少针头末端的液体滴落,以提高填料重量(体积)的准确性,并降低湿塞的风险。

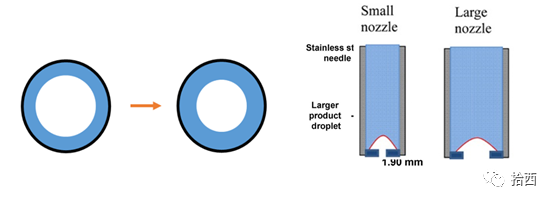

因此有研究认为,如果蠕动泵系统能够实现回吸suck-back,不仅可以减少滴液现象,同时也有助于改善当灌装机停机时药液变干后所导致的针管阻塞。

因为液体回吸后,在灌装针针尖处形成球型凹面,即药液“藏回”灌装针,从而降低气流和湿度梯度对产品干燥的影响。

图片来源于网络,版权归原作者所有。

参考文献:Filling of High-Concentration Monoclonal Antibody Formulations into Pre-Filled Syringes: Filling Parameter Investigation and Optimization,WENDY SHIEU, SARAH A. TORHAN, EDWIN CHAN, AARON HUBBARD, BENSON GIKANGA, OLIVER B. STAUCH, and YUH-FUN MAA*,Pharmaceutical Processing and Technology Development, Genentech, a member of the Roche Group, South San Francisco, CA ©PDA, Inc. 2014

作者:Shengyi

来源:拾西 公众号

日期:2020年7月20日

为帮助审核人员更快处理,请填写举报原因:

为帮助审核人员更快处理,请填写举报原因: