选择灌装泵形式时,不仅考虑灌装的精度问题,更重要的是评估对产品的质量影响,而谈及这点,泵的剪切力 Shear Stress 就成为一个不可回避的话题。因为在目前已知的所有低容量无菌灌装过程中,药品都会受到剪切应力的影响,换句话说无论柱塞泵还是蠕动泵都有剪切力。

工业界在生产生物制品时,普遍考虑蠕动泵,常说的理由就是旋转式柱塞泵的剪切力大,会有破坏产品的风险。并且也有文献清楚地表明,旋转活塞泵确实存在损坏生物药品制剂的趋势。

这次摘译参考一篇文献,也许可以从另外的一个角度来看灌装泵剪切力的差异,和其对产品的影响。

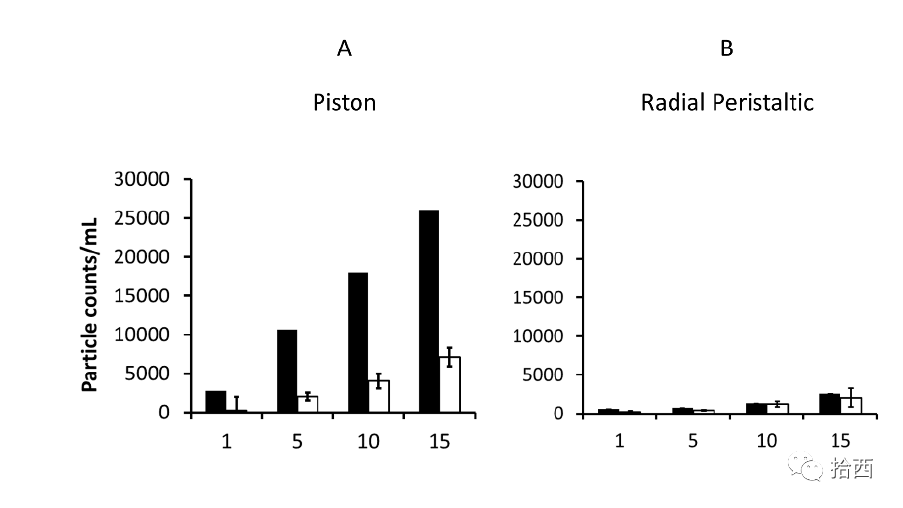

文献作者首先对单抗灌装进行研究,灌装两种不同的mAb配方,为模拟最坏的情况,这两种单抗制剂被循环灌装15次,以放大灌装过程中蛋白质降解或材料脱落引起的任何颗粒形成。实验结果不出意料,柱塞泵内产生的颗粒数最高,且远远大于蠕动泵,说明柱塞泵确实对实验样品产生了破坏。

这是因为剪切力直接造成吗?

为了求证这一点,实验又选择测试了一种设计对机械应力敏感的脂质体,其中包裹荧光标记物羧基荧光素(CF),以此直接量化剪切速率。实验结果一定程度上是出乎意料的,蠕动泵触发荧光素的最大释放,且与研究中使用的柱塞泵相比,蠕动泵的剪切速率水平似乎高出20倍左右。

为了有更多的理论验证,又进行CFD模拟分析,当然从技术上讲,很难获得有关灌装系统内部流体动力学的信息。虽然CFD提供无法提供直接的数据,但其可用于支持进一步的调查和解释。同样,根据研究用实验数据验证结果,可避免对数值模拟数据的误解。CFD分析显示蠕动泵剪切速率也高于柱塞泵。

但对于 mAb 配方的研究确实显示柱塞泵运行后亚可见颗粒数最高,究竟是什么引起了这个现象呢?

柱塞泵灌装过程基本可分为四个不同的步骤。活塞在第一个位置上抬会导致系统中的压力减少,液体被“吸入”到储液缸筒中。活塞在液体进入的方向上有一个单边缺口。然后,活塞旋转180°,槽口转向向气缸出口方向。在最后一步中,活塞向下移动,并将液体从泵中输送到灌装针。

显然液体流动主要是由活塞在缸内的旋转和垂直运动所决定的,因此认为其形成了Taylor-Couette型流动。

事实上,在制药行业中,活塞和缸体之间的微小间隙及其对蛋白质损伤的影响被大量讨论。而这微小间隙是没有被之前CFD模拟分析的。

可以发现活塞的旋转有助于高达325的剪切速率,而平移运动则使剪切速率降低至200。在进一步的实验中,揭示了活塞泵在缸体底部存在一个“再循环区”,与蠕动泵相比,该区域的流体交换非常差,导致流体多次出现剪切应力暴露,即柱塞泵将蛋白质制剂多次暴露在恒定但较低的剪切速率下。

为此文献作者引入了一个“新”参数来说明柱塞泵对产品造成破坏的原因:平均体积疲劳(meanvolume fatigue),疲劳是材料科学中一个众所周知的参数,用来描述材料在反复使用或加载后的弱化。即文章研究将反复剪切的体积分数包括在计算中,来显示活塞泵带来的累积平均体积疲劳,最终将获得报告中的最高颗粒数,从而佐证之前实验结果。

最后文献认为结合产品灌装研究、CFD模拟、脂质体模型,可以建立蛋白质损伤、实验剪切应力测量和CFD数据之间的相关性。这三种模型的组合可以为优化无菌灌装工艺提供帮助。

图片来源于网络,版权归原作者所有。

参考文献: Low Volume Aseptic Filling: Impact of Pump Systems on Shear Stress, Tim Dreckmann, Julien Boeuf, Imke-SonjaLudwig, Jörg Lümkemann, Jör, European Journal of Pharmaceutics and Biopharmaceutics, Pub Date : 2019-12-10 , DOI: 10.1016/j.ejpb.2019.12.006

作者:Shengyi

来源:拾西 公众号

日期:2020年7月20日

为帮助审核人员更快处理,请填写举报原因:

为帮助审核人员更快处理,请填写举报原因: