即用型 (RTU) 容器的日益普及正在重塑无菌制药生产。通过消除内部灭菌并简化物料流,RTU 系统已从小众应用发展成为高速、大规模生产的支柱。然而,随着制造商采用这些预灭菌形式,他们在物流、设施设计和污染控制方面面临着新的挑战——需要在效率、灵活性和法规遵从性之间取得谨慎的平衡。

高速场景及后续挑战

过去,无菌肠外药物的无菌灌装线依赖于批量处理。大量的西林瓶、注射器和卡式瓶未经无菌包装到达,需要在无菌条件下进行内部清洗、灭菌和去热原处理,然后才能进行灌装。即用型 (RTU) 容器的推出标志着这一重大转变,从 20 世纪 80 年代的预充式注射器 (PFS) 开始,到 21 世纪 10 年代初扩展到西林瓶和卡式瓶。这些预灭菌容器经过包装,可保持无菌状态直至灌装线,无需内部灭菌,减少了人工操作并简化了操作。提供灭菌容器的 RTU 供应商负责验证所使用的灭菌周期,这为制造商带来了巨大的优势。

为了满足不断变化的市场需求,越来越多的企业开始采用取消灭菌步骤的方法,尤其是在PFS领域以及CMO/CDMO使用的柔性生产线上。最初只是针对小批量生产的解决方案,如今已发展成为可扩展的高速生产方案,能够在大型灌装生产线上实现多批次的长期生产。这种转变带来了新的物流和运营挑战,尤其是在仍然依赖传统工艺的工厂中。

高产能设施可处理各种注射剂,例如小分子、抗生素、PFS疫苗、胰岛素、单克隆抗体等生物制剂以及血液衍生产品。这些设施通常每批次通过多个储罐处理1,000至2,000升液体,每小时可生产24,000至36,000单位的灌装机。多批次生产可生产超过一百万剂,年产量在1亿至2亿单位之间,代表着注射剂生产的前沿水平。

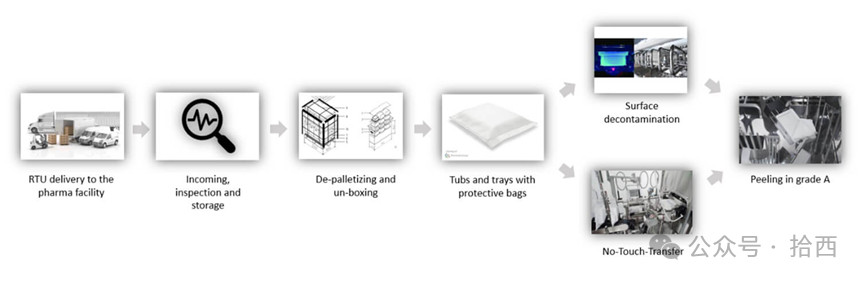

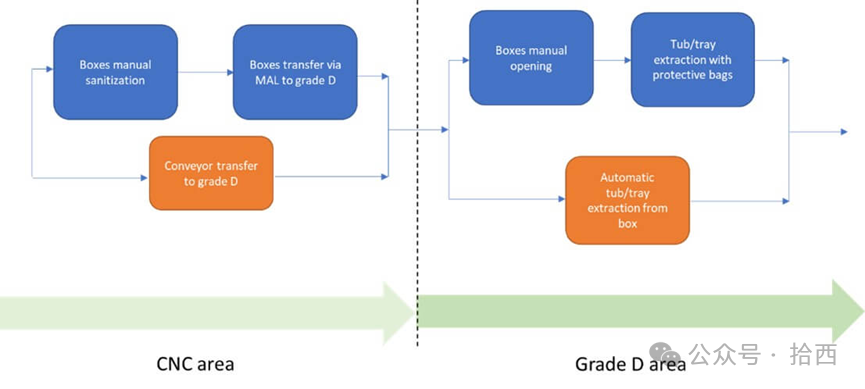

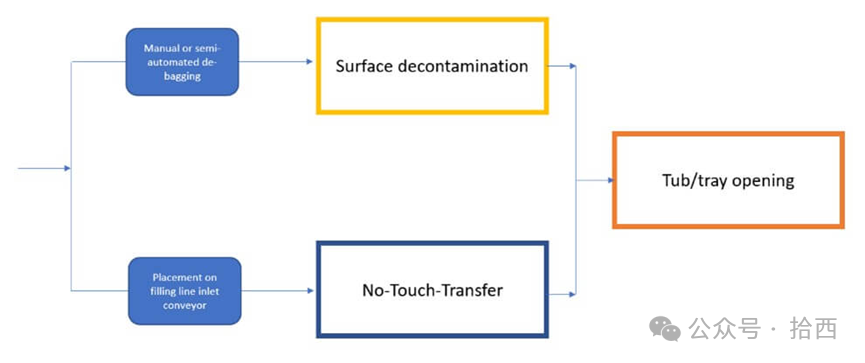

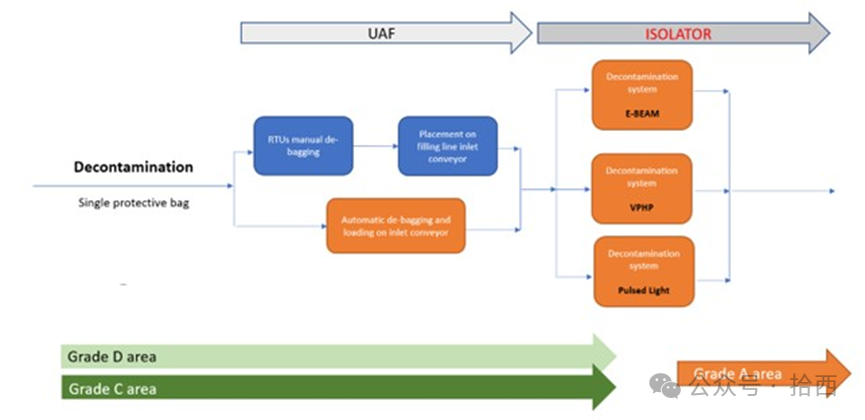

如此规模的生产需要高效的巢盒装包装物流。例如,一批20万至30万个PFS装置需要2000至3000个巢盒包装(假设每个巢盒100支注射器)。在为期数周的生产过程中,物流必须管理多达2万个巢盒包装,这给存储和处理带来了挑战。将即用型包装引入无菌设施涉及多个步骤,每个步骤都受到无菌保证策略、洁净室配置和自动化水平的影响。全面的分析需要分解巢盒装或托盘处理过程的每个阶段,评估各种变化和可用的替代方案(参见图1)。

图1 RTU至A级路径

从交货到卸垛和拆箱

图 2从发货到卸垛的工作流程步骤

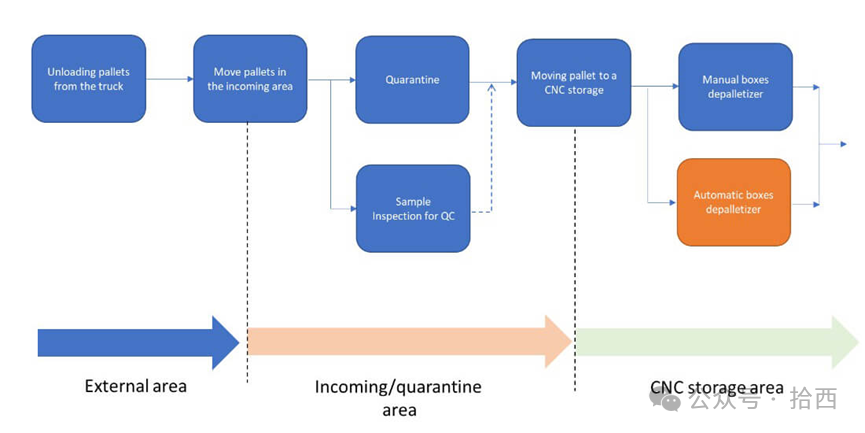

图 2中的流程图展示了从交付到卸垛的各个步骤。起点是托盘抵达生产现场的外部卸货区,垛托盘上载有规定数量的巢盒,数量符合供应商的规格要求,如果适用,也包括客户的要求。

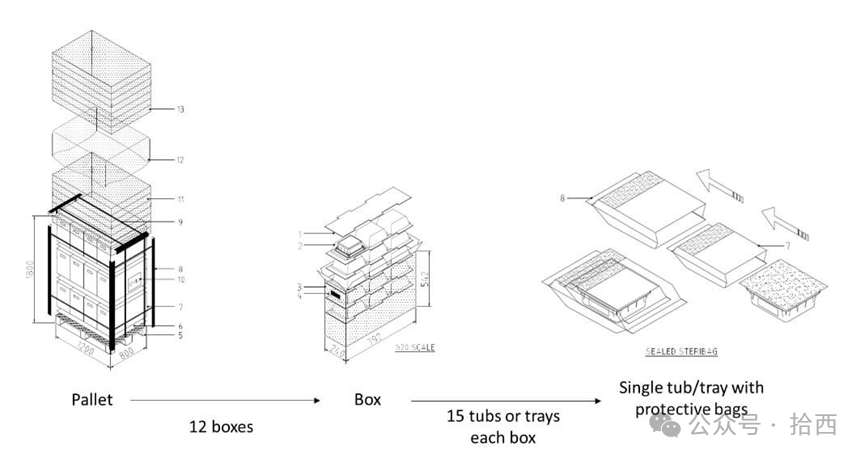

工作流程始于垛托盘抵达外部卸货区,垛托盘上装载着按照供应商规格排列的巢盒。标准垛托盘(例如来自特定供应商的垛托盘)通常可容纳12个箱子(每层4个),每个箱子内装有15个倒置的巢盒,每排3个,并用保护袋密封(见图3)。

图3包装结构

材料到货后,需接受进货检验,包括文件和证书检查、目视检查、尺寸验证、无菌检测,以及必要时进行专业分析(例如红外光谱、硅萃取)。部分控制措施可委托给供应商,并将结果记录在案并随货物一起发货。材料将被隔离,直至验证合格,然后转入合规仓库。测试和进货验证策略可由 RTU 供应商和最终客户共同商定。

一个典型的生产批次可能需要存储10-20个垛托盘,在整个生产周期内,每周最多有100个垛托盘进入。高效的卸垛至关重要,尤其是在垛托盘因污染风险和搬运限制而无法进入分类区域的情况下。有时,我们会使用钢制或塑料垛托盘代替木质托盘,以便于清洁。在进入分类区域之前,需要移除收缩膜和支撑物,并在区域外卸垛。此流程确保符合清洁标准,同时保持高效的物料流。

从开箱到单独巢盒/托盘及其保护袋

一旦从垛托盘上取下,单个箱子就可以转移到分级环境中(见图4)。

图 4拆箱工作流程步骤

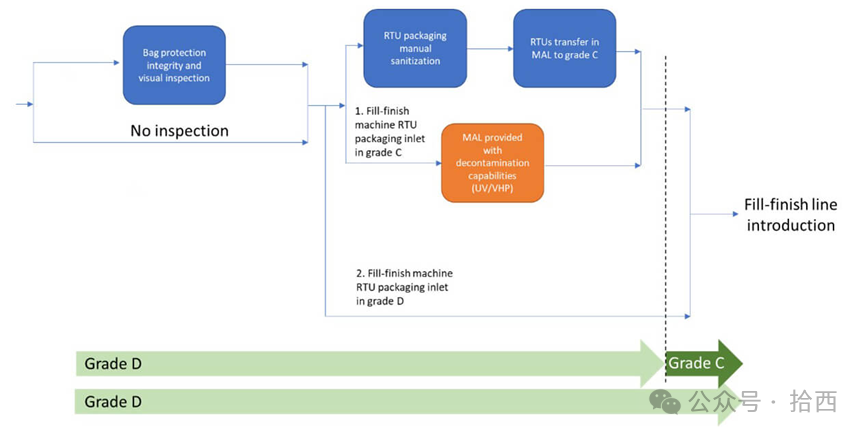

卸垛后,每个箱子都会通过物料气闸(MAL)转移到分级区域,以减少污染(见图5)。箱子会用异丙醇和杀菌剂进行清洁。在箱子内部,即用容器密封在塑料巢盒中,并用单层或双层包装袋保护。这些包装袋可保持无菌,并降低生物负荷。

图 5从箱子到单个巢盒或托盘(由袋子保护)的工作流程步骤

在拆除包装并送往更高级别的洁净室时,务必小心处理,以免造成损坏。建议进行目视检查,以确认包装袋的完整性,并确保没有运输损坏。任何破损都可能损害无菌性,从而无法安全转移至A级隔离器或RABS环境。

布局策略

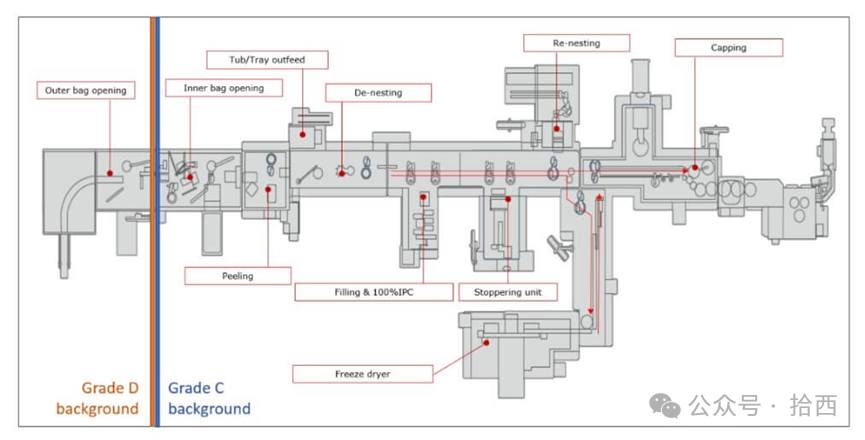

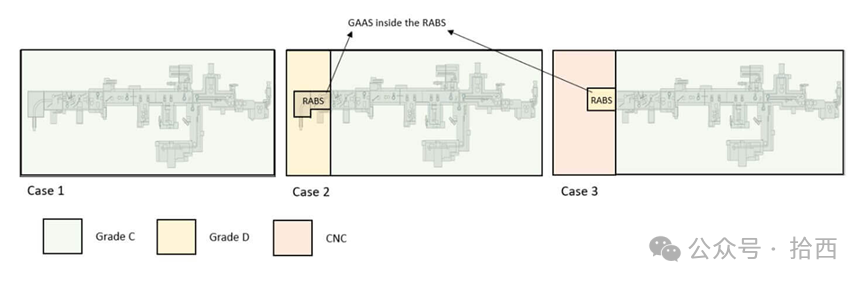

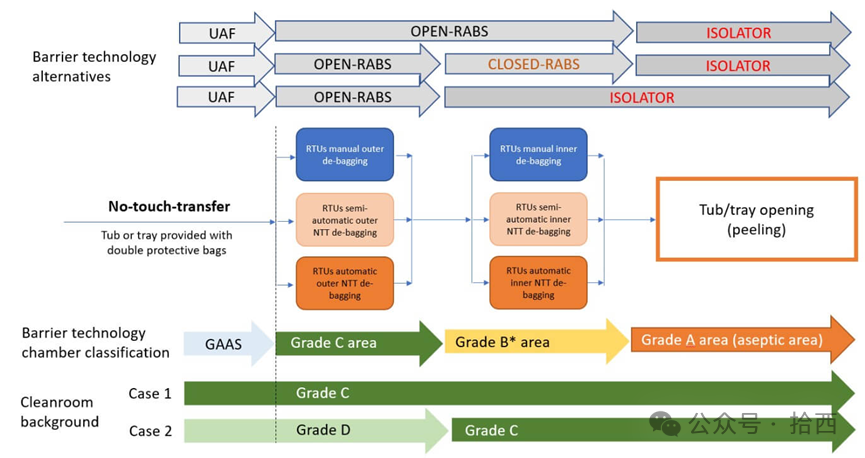

在确定设施布局时,可以采用不同的方法,每种方法都会对生产区域的整体占地面积产生重大影响。第一种方法(方案1)涉及在C级洁净室内安装灌装设备,包括自动或手动脱袋过程的区域。由于法规要求在C级洁净室内必须安装开放式隔离器(配备鼠洞,并由压力级联保护),因此一种解决方案是将灌装线(包括脱袋室)设置在C级洁净室内(见图6)。

图6 C级洁净室安装的灌装隔离线

或者,可以只维护“无菌核心”,即发生无菌工艺过程的 A 级隔离区域,在 C 级背景中,同时将初始脱袋阶段或生产线引入点定位在 D 级(情况 2)。

图7 D级和C级洁净室之间安装的灌装隔离管线

引入 C 级 RTU 包装(案例 1)可带来以下优势:

RTU 包装操作中更高的无菌保证: C 级提供更清洁的环境,降低初始处理阶段袋保护巢盒/托盘的污染风险。 最大限度地降低等级转换风险:在 C 级中引入受保护的巢盒/托盘可降低颗粒或污染物在容器进入更高等级区域时进入管理容器的可能性。

引入 D 级(案例 2)的 RTU 包装可具有以下优势:

降低设施成本: D 级区域所需的环境控制比 C 级区域宽松,因此与“全 C 级”配置相比,其建设和运营成本更低。 增强物流灵活性:在初始处理阶段使用D级材料可以方便地转移巢盒或托盘,省去了在洁净室之间使用MAL进行转移的麻烦。此外,D级区域通常更易于进入,物料流动和操作员穿戴防护服也更加便捷。

设施布局和相关的洁净室等级转换受所选的将巢盒和托盘转移至A级洁净室的方法影响(见图8)。采用无接触转移(NTT)系统还是净化工艺,都会影响RTU包装入口区域的分级需求。当RABS与受控未分类(CNC)或D级洁净室结合使用时,需要特定的程序、污染风险分析和环境监测,以证明RABS相比低级洁净室如何降低风险。

图8不同的布局和分类策略

在一些场所,该策略完全消除了对D级区域的需求,直接从CNC区域开始巢盒或托盘的转移(案例3)。在这种设置中,巢盒通过RABS从CNC移动到C级区域,RABS作为受控的转移区,在此进行净化。在这种情况下,RABS的位置与C级房间的气流方向一致,形成一道保护屏障,限制CNC的空气渗透。

去袋并最终进入 A 级

将 RTU 包装引入隔离器同时确保 A级环境的无菌性并保持容器的无菌保证的主要方法有两种。

表面净化:此方法可在容器或托盘进入无菌区域前,减少其外表面的生物负荷。自动化系统采用高浓度汽化过氧化氢 (VPHP)、电子束或紫外线 (UV) 脉冲光,有效净化表面,有助于防止关键区域的污染。 NTT机械化拆袋:该方法采用NTT技术,通过机械化流程移除外部保护袋,无需人工接触。NTT确保无菌内容物进入A级区域时不会因操作而产生任何污染风险,从而保持无菌环境的完整性。

图 9从单巢盒或托盘“袋保护”到 A 级区域的工作流程步骤

表面净化技术有多种类型,其中最常见的是:

使用大/小传输室进行蒸汽过氧化氢 (VHP) 净化

脉冲光消毒

电子束(e-beam)净化

采用高速连续隧道的VHP净化

从NTT系统角度来看,有不同程度自动化的解决方案:

- 完全手动的解决方案,操作完全由洁净室中的操作员执行。

- 半自动解决方案,其中脱袋和引入操作由自动化系统协助,但仍由操作员管理,特别是在袋子预拉伸阶段。

- 自动或“机器人化”解决方案,其中脱袋和引入操作完全委托给自动或机器人解决方案。

这些现有技术各有其优点和缺点。

无接触转移方法

用于打开巢盒或托盘保护袋的NTT 方法(见图10)旨在通过避免人员与主容器的直接接触来保持无菌并最大限度地降低污染风险。

图 10摘自 JL Drinkwater、D. Novak、T. Eaton 和 B. Hare 合著的《无接触转移:预灭菌容器进入欧盟 A 级灌装环境,遵循 GMP 和 QRM 原则》

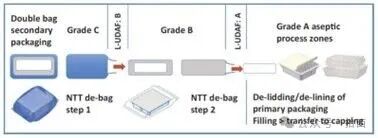

典型的 NTT 流程如下(见图11):

- 材料转移到 RABS/隔离器:双层袋装巢盒或托盘通常通过自动传送带或直通系统运送到隔离器或RABS 入口。

- 外袋移除:在配备 A 级气源防护的 C 级区域,移除外袋。使用非接触式方法将内袋保护的容器推入 B 级或C 级区域。精准定位、防护气流以及通过鼠洞进行非直接接触转移是非接触式方法的关键要素。

图 11无接触转移的工作流程和屏障技术配置

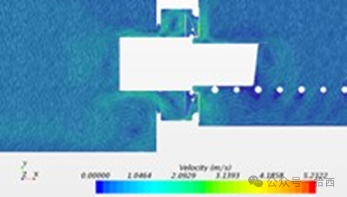

内袋移除:在B级或C级区域内,使用类似的方法移除内袋。这些脱袋区域和程序的分类由风险评估和污染控制策略决定。如果需要B级区域,建议使用隔离器或封闭式RABS来实现有效的污染控制。开放式RABS也可行,但由于其开放性且缺乏自动化净化功能,验证起来较为困难。在所有情况下,气流可视化和基于计算流体力学的环境监测都至关重要。

转入无菌灌装核心:巢盒或托盘进入A级灌装区,在此可开启(剥离)。NTT确保容器保持原状,保持无菌状态,并最大程度降低颗粒风险,直至顶盖膜被揭开,露出主容器。

NTT 工艺可以通过各种自动化解决方案实施,既可以通过部分操作员协助,也可以作为全自动系统。在周期时间为 12-15 秒的高速装载环境中,建议采用全自动化,以避免操作员干预造成的瓶颈。手动实施 NTT 具有挑战性,并且受到严格的周期时间限制。在这种情况下,使用手套和快速处理速度(每分钟 5-6 个巢盒)难以满足低颗粒污染要求,如图12所示。

用于保护脱袋过程的屏障也可以采用不同的配置。首先,该过程可以在各种不同的背景环境中进行,当巢盒或托盘的引入过程发生在D级时,至少需要更加注意RABS解决方案。同时,NTT设计涉及在下游腔室(级别较高)和上游腔室(级别较低)之间保持压差。这种压差可以形成关键的局部保护气流,以防止来自级别较低的腔室中较脏环境的污染。

NTT 系统的主要要求是保持初级包装的无菌性。开封(剥离覆膜)巢盒或托盘必须在 A 级环境中进行,内袋的无菌性对于避免污染至关重要。单袋、双袋或真空密封(这对 NTT构成挑战)等包装类型可能会影响自动化系统的设计和性能。虽然自动化可以提高无菌保证,但也增加了生产线布局的复杂性。RTU供应商负责确保包装(包括内袋)的无菌性。

NTT 的关键考虑因素包括 RTU 场地的无菌性和运输安全。生产场地必须了解包装材料、确保供应商资质并评估无菌验证。运输过程中,必须通过受控的物流保持包装的完整性。供应商应进行运输研究,以确认运输过程中的包装性能。到货后,必须对巢盒和托盘进行完整性检查、目视检查和常规质量控制。

从集装箱运输的角度来看,在NTT的引入过程中使用拟人机器人(见图13)具有优势;它无需皮带系统或接触拖曳机制,从而最大限度地减少了A级通道区域的污染。

得益于机器人操作的灵活性和对接系统的特殊设计,NTT流程可以在多个方面得到加强:

对接站上的保护性气流由自动小门控制,与机器人辅助开袋同步 巢盒的内部永远不会与低分类室直接或间接接触 揭膜阶段,巢盒受到保护——操作远离鼠洞区域 整个过程中,巢盒/托盘保持密封——巢盒/托盘被封闭放置在鼠洞的保护流前面 工艺可轻松适应不同类型的包装和袋子

表面净化方法

将材料送入A级无菌环境时进行表面消毒是隔离器和洁净室传递室的标准方法。这种方法在制药行业已被广泛接受并得到验证。然而,优化的机会在于选择合适的技术来降低微生物负荷。目前主要使用三种策略:VHP、紫外线或脉冲光以及电离辐射(电子束)。

在该策略中,拆除包装袋后再引入巢盒,从而将RTU包装简化为单层保护层(图14)。这降低了脱袋阶段的复杂性,与更严格的NTT协议不同,脱袋阶段可以在精度较低且等级较低(D级)的环境中完成。

与包装简化相比,其他技术挑战也带来了一系列风险,必须对这些风险进行分析和评估,才能正确管理表面净化方法:

图 14 A 级巢盒或托盘引入表面净化策略的工作流程

能够确保所需的生产率(巢盒/分钟) - 净化过程后不会留下任何可能损害主容器中药物稳定性的残留物

- 确保达到所要求的对数减少量,这可以与典型的净化工艺的传统6 log减少量保持一致,或者如果可以证明暴露表面的生物负荷较低,则可以设置为较低的对数水平,例如 4 log。

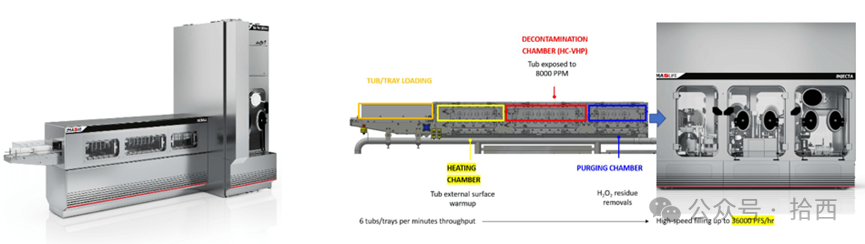

VPHP 灭菌采用高速连续隧道,是近期推出的一项新技术(见图15)。其主要目标是利用传统的过氧化氢灭菌方法,复制电子束隧道的战略优势。IMA LIFE 成功改造了食品加工领域的现有技术,该技术使用超过 8,000 PPM 的高浓度 VPHP。通过优化温度、高浓度和气流分布的组合,可以在约 30 秒内实现 6 对数级的灭菌时间。

图 15 IMA LIFE NEBULA 解决方案,使用 VPHP 对巢盒或托盘进行高速消毒

表面净化:残留物挑战

氧化剂残留物的管理是净化方法中的一项关键挑战,尤其因为它们可能对敏感药物产生影响。残留物可能来自挥发性过氧化氢 (VHP) 或电子束等高能工艺,这些工艺会产生自由基和臭氧。虽然这些方法对表面净化有效,但即使浓度仅为十亿分之一 (ppb),也可能留下反应性残留物,从而导致敏感化合物降解。

连续和批量灭菌策略都可能导致初级包装内出现微量过氧化氢,从而影响产品稳定性和保质期。使用“Red Amplex”或“Vacu-vials”等灵敏方法进行残留研究,可通过氧化还原敏感染料检测低浓度过氧化氢。将初级容器中的液体样品与试剂混合,通过目测或分光光度计进行评估,可检测出低于 100 ppb 的浓度,非常适合敏感的无菌药品。

同样,电子束系统也可能通过自由基和臭氧引起轻微氧化,从而影响某些配方。评估包装材料与即用型设备 (RTU) 供应商的兼容性,并调整电子束强度和照射时间以减少这些影响至关重要。总而言之,虽然过氧化氢 (H₂O₂) 和电子束方法有效,但它们可能会留下反应性残留物,因此需要精心的工艺设计、经过验证的包装和持续的监测,以确保产品质量和微生物安全。

新型次级包装的开发正在推动市场上推出一些能够在净化阶段最大限度地减少氧化剂渗透到包装中的产品(见图16)。使用NEBULA系统进行的初步测试表明,一种新型包装技术可以显著降低VHP渗透的风险。该特性可以缩短解吸过程的时间并降低其复杂性,从而将残留水平降至敏感药品所需的100 PPB以下。

图16新型封装技术方案示例

净化与无接触转移

引入策略的选择是管理RTU容器的关键因素。通过比较主要策略,可以得出以下结论:

- 布局影响: NTT 系统需要多个隔离区或 RABS 区域以及机器人自动化来实现高速脱袋,因此需要比电子束或基于隧道的净化系统更多的空间。

- 包装灵活性: NTT 解决方案需要精确的机器人搬运,尤其是内袋的处理,因为内袋在高速(每分钟 5-6 个巢盒)下可能会出现不可预测的异常,从而存在堵塞风险。电子束或 VHP 隧道可以简化这一流程,通过预先取出包装袋并用滚轮运输巢盒。虽然电子束屏蔽运动偶尔会引发问题,但通常情况下,与全机器人 NTT 系统相比,此类问题会更少。

- 可持续性:消毒系统支持单袋解决方案,减少浪费和包装成本。NTT 通常要求使用双袋包装才能满足监管标准,这会增加浪费和成本。

- 操作员需求:手动或半自动NTT系统需要熟练的操作员来跟上生产节奏,通过手套箱操作并调整包装。全自动系统则减少了操作员的参与,只需进行简单的装料。净化线可在机器插入前更轻松地进行手动脱袋。只有全自动系统才能最大限度地减少操作员需求,而半手动解决方案则不太适合大规模生产。

- 氧化残留风险: NTT 和脉冲光方法避免使用气体或电离源,从而消除了氧化残留风险。相比之下,表面去污则需要严格评估才能控制这一风险。

- 维护:机器人系统受益于使用标准化、可更换的机器人,从而减少库存需求。然而,它们需要专业的软件技能,可能需要培训投入。净化技术(例如脉冲光、电子束)容易磨损,需要定期更换,某些型号会产生重复性成本。VPHP 系统,例如隔离器中的系统,如果与经过验证的 H₂O₂溶液一起使用,维护成本较低。

结论

RTU 容器在高速无菌灌装生产线中的应用正在发生革命性的变化,它结合了自动化、机器人技术和旨在降低微生物风险的工艺,正在改变生产设施的布局和物料的物流管理。下一代工厂要想成功实现高速生产,就需要将这些要素整合到生产区域内,从外部入口到 A 级无菌区。使用 RTU 容器可以极大地简化并减少实现 GMP 合规设施所需的工作量。来自预灭菌材料供应商和灌装设备供应商的先进解决方案和优化建议,可以帮助生产现场实现最高的效率和无菌保证。

作者:Shengyi

来源:拾西

公众号日期:2025年10月11日

为帮助审核人员更快处理,请填写举报原因:

为帮助审核人员更快处理,请填写举报原因: